川仪物联网智慧工厂AGV小车改造项目 驱动制造升级的智能物流新范式

在数字化转型浪潮中,重庆作为国家重要的现代制造业基地,正大力推进物联网技术与实体经济的深度融合。川仪物联网智慧工厂的AGV(自动导引运输车)小车改造项目,是“物联重庆”优秀应用案例中的一颗璀璨明珠,它不仅代表了传统制造向智能制造的跃迁,更生动诠释了物联网应用服务如何为产业赋能,重塑生产物流体系。

项目背景与挑战

川仪作为国内仪器仪表行业的领军企业,其生产线物料搬运原先主要依赖人工叉车与手推车。这种模式存在效率瓶颈、人力成本高、存在安全风险、且难以精准对接柔性生产节拍等问题。随着订单个性化、小批量趋势加剧,传统物流方式已成为制约工厂整体效率与响应速度的关键短板。为此,工厂亟需一套智能化、柔性化的内部物流解决方案。

物联网赋能的AGV系统改造

本项目并非简单引入标准AGV,而是通过深度集成物联网技术,对AGV系统进行了全方位的“智慧化”改造,构建了一个感知、互联、智能的物流服务网络。

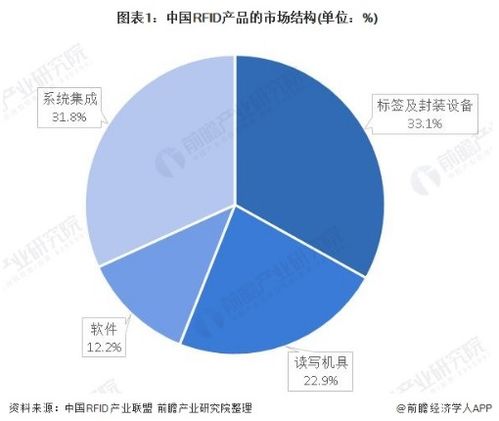

- 全面感知与精确定位:在AGV小车上集成多种物联网传感器,如激光雷达、视觉传感器、惯性导航模块和RFID读写器。这些传感器实时采集车辆自身状态(位置、速度、电量)、环境信息(障碍物、路径标识)及货物身份数据,实现厘米级精度的动态定位与导航,确保在复杂工厂环境中的稳定运行。

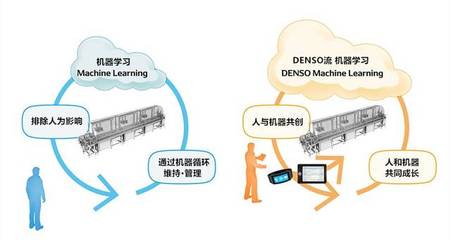

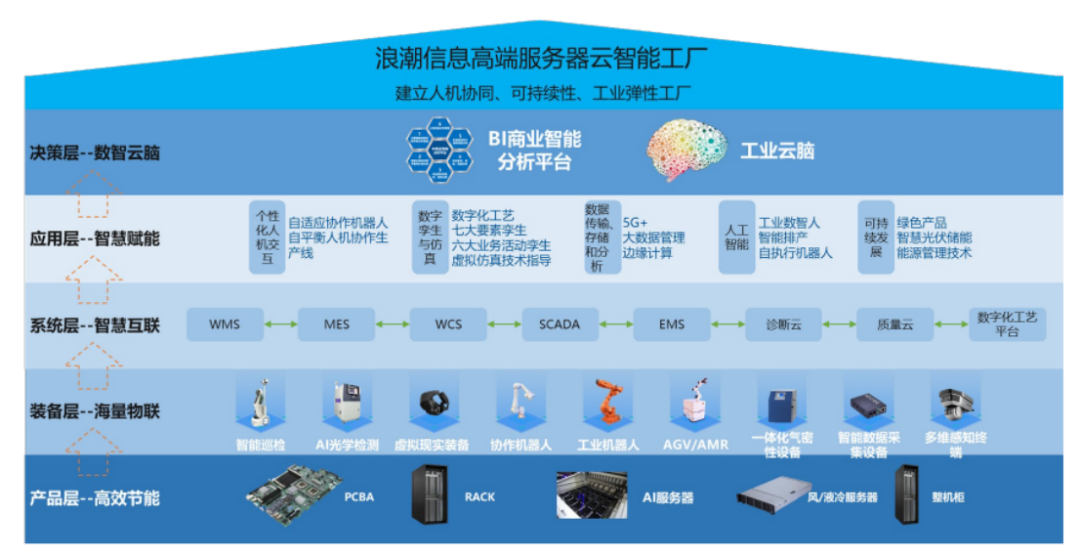

- 云端协同与智能调度:项目核心是部署了物联网云平台作为“智慧大脑”。所有AGV的运行数据实时上传至云端。平台集成先进的调度算法,能够根据生产制造执行系统(MES)下达的物料需求指令,结合实时订单优先级、AGV位置状态、路径拥堵情况,进行全局优化与动态任务分配。这实现了从“单机自动化”到“系统智能化”的跨越。

- 全流程可视与预测性维护:通过物联网平台,管理人员可以在大屏或移动终端上实时监控每一台AGV的位置、任务状态、电池电量等全维度信息,物流过程完全透明化。平台对AGV的电机、电池等关键部件进行状态监测与大数据分析,实现预测性维护,提前预警潜在故障,极大提升了设备综合效率(OEE)与系统可靠性。

- 柔性集成与无缝对接:改造后的AGV系统通过标准的物联网协议,与工厂现有的MES、WMS(仓库管理系统)、ERP等信息系统无缝对接。AGV不再是信息孤岛,而是成为了连接仓储、生产线、装配线等环节的智能流动节点,实现了物料需求的自动触发、自动配送与自动反馈,形成了“信息驱动物流”的闭环。

应用成效与价值创造

该项目的实施为川仪智慧工厂带来了显著的经济与管理效益:

- 效率大幅提升:物料搬运效率提高约40%,生产线因待料造成的停工时间减少超过30%,有效保障了生产节拍。

- 成本显著降低:减少了相关搬运岗位的人力需求,降低了人工成本与管理成本;通过路径优化和预测性维护,降低了AGV自身的能耗与维护成本。

- 安全与准确性双保障:消除了人工搬运的安全隐患,物料配送的准确率达到100%,显著降低了错料、漏料风险。

- 柔性生产能力增强:系统能够快速响应生产计划的变更,轻松适应多品种、小批量的生产模式,为工厂的柔性制造奠定了坚实的物流基础。

- 管理决策科学化:积累的物流大数据为工厂进一步优化布局、工艺排程提供了宝贵的数据支撑。

启示与展望

川仪AGV小车物联网改造项目,是物联网应用服务在工业领域落地生根的典范。它表明,物联网的价值不在于简单的设备联网,而在于通过数据聚合、分析与智能决策,重构业务流程,创造系统性效率。该项目为重庆乃至全国传统制造企业的智能化改造提供了可复制、可推广的实践经验。

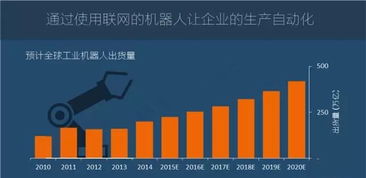

随着5G、边缘计算、数字孪生等技术与物联网的进一步融合,AGV系统的智能化水平将再上台阶,实现更复杂的协同作业、更极致的效率与更强的自适应能力。川仪项目的成功,正是“物联重庆”战略下,以应用创新驱动产业升级的生动注脚,将持续助力重庆打造“智造重镇”和“智慧名城”。

如若转载,请注明出处:http://www.61473012965.com/product/53.html

更新时间:2026-02-27 18:50:44